传统的工作站和服务器正在被虚拟化解决方案逐步取代,这些方案能更容易地扩展计算与存储能力,同时降低成本和维护工作量。基于虚拟机运行的分布式控制系统和云应用,使得从过程自动化、状态监测与维护程序到物资管理系统等众多系统可以实现灵活的远程访问。在操作技术领域,传统KVM系统已无法满足新的需求,因此正在被现代化的瘦客户机所取代。

灵活的远程访问操作站

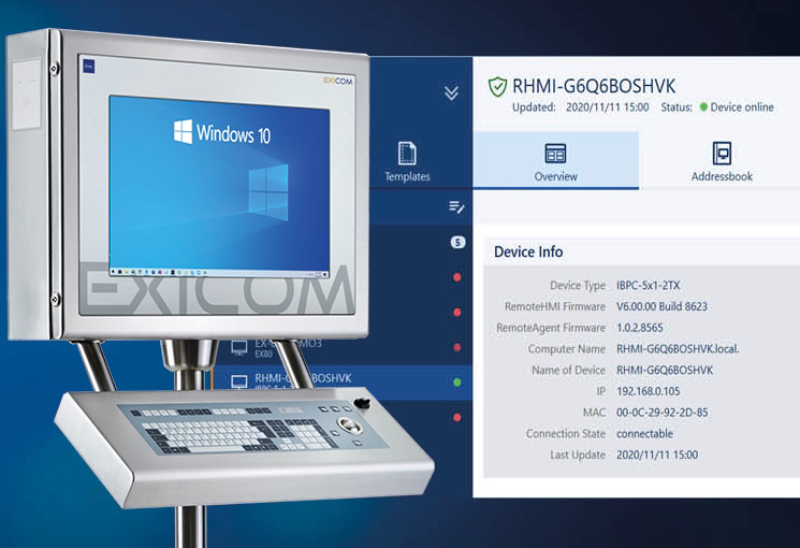

单纯依赖硬件的控制与数据传输架构,已难以应对不断增长的信息量。作为应对,虚拟机或云系统已被广泛采用,因其能够快速、灵活地扩展。为了确保从现场到控制中心能够持续、安全地访问过程值、系统状态,以及生产和维护流程,现场操作设备的硬件与软件必须满足过程与系统控制的相关要求。瘦客户机的软件针对工业物联网进行了优化,正在取代传统的标准计算机和KVM系统,用于远程访问分布式控制系统。

与现场使用的工业PC相比,通过远程连接的操作站更加紧凑、节能,并且维护量更低,适用于危险区域及非危险区域。然而,在过程工业领域,通过固定连接方式,将防爆HMI系统与安全区域工作站相连的传统方式仍然普遍存在。这种方式通常包括一个远程终端,通过铜缆或光纤连接到KVM盒,KVM盒再连接至PC工作站的键盘、视频及鼠标接口,从而实现画面和输入控制的传输。采用光纤技术时,传输距离可达2公里。但当前的USB标准(例如USB 3.0或3.1)难以支持此类概念:在工业环境干扰下,连接的USB设备(如键盘、鼠标或触摸屏)可能失效,甚至需要重启主机系统。此外,这种架构缺乏与更高级别网络系统的无缝集成能力。

传统KVM系统无法直接连接到虚拟工作站,因为虚拟机并不具备物理键盘、视频和鼠标接口,这些接口必须通过另一个PC或瘦客户机来实现。虽然这种硬件组合是可行的,但在采购价格、调试和维护方面成本更高。操作与监控系统与过程控制系统及更高网络层级的高效连接,必须使用能够适配各种服务器架构(包括虚拟机与云自动化平台)的操作站。

面向未来的工业物联网解决方案

瘦客户机为从控制中心到生产现场的过程工业应用,提供了面向未来的操作解决方案。前提是,它们必须能够满足现代工业网络的各项要求,并与主流制造商的控制系统兼容。其中,最重要的要求是IT安全性。

瘦客户机应是封闭且防篡改的系统,例如,只能通过密码保护进行参数设定。系统固件需具备高度完整性与可用性。诸如统一写入过滤器和 HORM(一次休眠/多次恢复)等安全功能,有助于提高系统稳定性,并在工业环境中提供更强大的故障安全功能。具有自动重连功能的冗余以太网接口可确保故障安全运行。第三方应用程序——如浏览器、集成摄像头画面的应用程序或Citrix客户端——应仅在安全的Kiosk模式下开放使用。尽管具备众多安全特性,设备的配置仍需保持简洁且符合人体工学设计。

结论

随着自动化、电子技术及信息通信技术的深度融合,传统KVM系统已无法满足日益增长的互联互通需求。瘦客户机,凭借其灵活性与安全性,成为通过服务器、虚拟机或云服务,实现分布式控制系统及相关应用访问的现代化解决方案。